L'uso del lievito secco attivo è stato ampiamente accettato nell'industria della birra, dato che nell'ultimo decennio la qualità e la diversità sono state notevolmente migliorate. In breve, la produzione di lievito secco attivo inizia da una fiala con coltura liquida pura, seguita da una serie di fasi di propagazione in fermentatori aerobici di volume crescente. Nel fermentatore di produzione finale il lievito viene coltivato in modo aerobico. Successivamente il lievito viene raccolto per centrifugazione, concentrato a circa il 32% di sostanza secca mediante filtri rotanti sottovuoto ed essiccato in un cosiddetto essiccatore a letto fluido che garantisce un'essiccazione rapida, omogenea e protettiva. Per consentire una buona resistenza alla reidratazione, il lievito viene rivestito con un agente protettivo (nella maggior parte dei casi l'emulsionante vegetale sorbitano monostearato (MSS)) appena prima dell'essiccazione.

La polvere finale (vedi figura 1) è composta dal 94-97% di sostanza secca e viene confezionata sottovuoto per proteggerla dall'ossidazione e dall'umidità, consentendo una conservazione fino a 3 anni. La lunga durata di conservazione è uno dei principali vantaggi del lievito secco attivo. Inoltre, se si considera la gestione della produzione, ci sono molti altri vantaggi del lievito secco attivo come sostituto del lievito liquido di propagazione, come ad esempio costi significativamente inferiori, nessuna necessità di gestione della qualità del lievito (effettuata dal fornitore) e un massiccio aumento della flessibilità della produzione. Rispetto alla propagazione del lievito, il tempo di preparazione del lievito secco attivo può essere quasi trascurato. L'affermazione (che circola ancora su Internet) secondo cui il lievito propagato ha una migliore performance di fermentazione e produce birra di qualità superiore rispetto al lievito secco attivo è stata smentita da diversi studi accademici. In realtà, i processi di fermentazione ed essiccazione e le relative ricette sono stati studiati per modellare al meglio il lievito in termini di vitalità, vitalità e purezza al momento della reidratazione e dell'avvio della fermentazione. Oggi molte birre di alta qualità e vincitrici di premi vengono prodotte con lievito secco attivo.

Figura 1: Immagine al microscopio ottico di granuli di lievito secco attivo in polvere prima del confezionamento.

Per preparare il lievito secco attivo per la fermentazione, è necessario reidratarlo. La procedura di reidratazione standard prevede l'aspersione della quantità desiderata di lievito in un quantitativo 10 volte superiore al suo peso in acqua sterile o mosto luppolato all'interno di un intervallo di temperatura ottimale specifico per ciascun lievito, e il lasciar riposare per un periodo di tempo prestabilito sotto una leggera agitazione. Successivamente, la crema di lievito viene introdotta nel fermentatore.

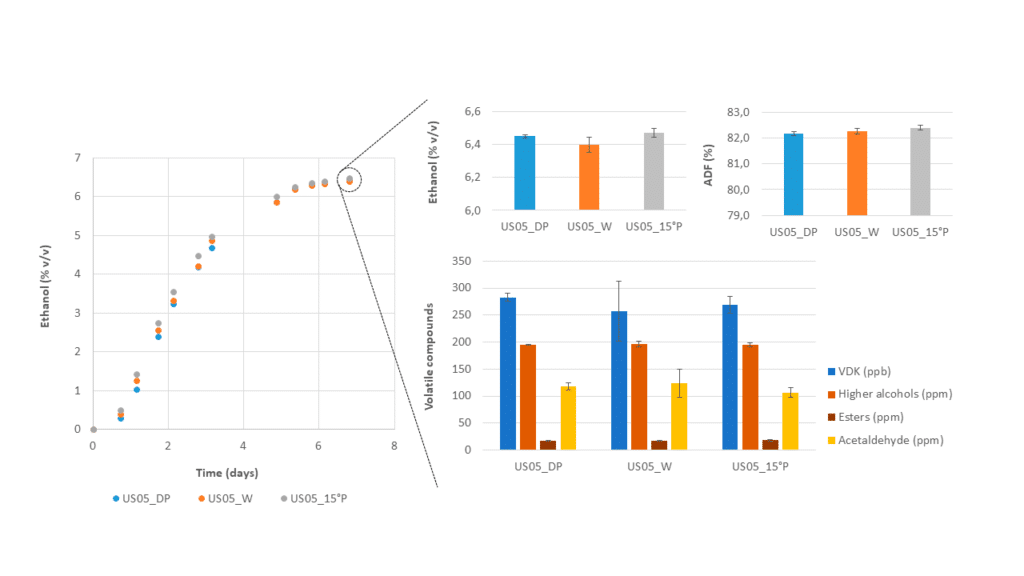

Sebbene questa procedura si sia dimostrata efficace, i primi risultati di un nuovo studio in cui sono state utilizzate 3 diverse procedure di reidratazione, cioè reidratazione a 30°C con moderata agitazione, reidratazione in mosto a 15°P a 20° C con moderata agitazione e lancio diretto senza reidratazione, non indicano differenze significative nella fermentazione.C con moderata agitazione e il lancio diretto senza reidratazione, non indicano differenze significative nelle prestazioni di fermentazione per tutti i lieviti ale testati (SafAle™ S-04, SafAle™ US-05, SafAle™ K-97, SafAle™ S-33, SafAle™ WB-06, SafAle™ BE-256, SafAle™ T-58, SafAle™ BE-134) e lieviti lager (SafLager™ S-23, SafLager™ S-189 e SafLager™ W-34/70). Al termine delle fermentazioni, non sono state osservate differenze significative nella concentrazione di etanolo, zuccheri residui e volatili (acetaldeide, esteri, alcoli superiori e dichetoni vicinali) tra le procedure di reidratazione (vedi figura 2). Ciò indica che la procedura di lancio diretto è adeguata per la fermentazione.

Figura 2 – Andamento della fermentazione di SafAle™ US-05 (Pitching rate 50 g/hL, 15°P, 20°C) e concentrazione di etanolo, zuccheri residui e volatili (acetaldeide, esteri, alcoli superiori e dichetoni vicinali) a fine fermentazione per 3 diverse procedure di reidratazione (in triplicato).

DP : lancio diretto senza reidratazione.

W : reidratazione in acqua a 30°C con agitazione moderata,

15°P : reidratazione in mosto 15°P a 20°C con agitazione moderata

In pratica, le fasi consecutive per il lancio diretto sono:

- Riempire il fermentatore con 1/3 del volume del mosto (fino alla sommità del cono CKT) ad una temperatura di 21-29 °C.

- Cospargere le cellule di lievito secco attivo direttamente nel fermentatore.

- Aggiungere i restanti 2/3 del volume di mosto a temperatura di fermentazione per consentire la miscelazione di lievito e mosto.

La nuova procedura di lancio diretto semplifica ulteriormente la fermentazione nella pratica, in quanto elimina la necessità di reidratare il lievito secco attivo prima del processo.